DIYを始めてある程度経験してくると、大きな家具を作ることが多くなったり、外観を気にするようになったりしていきます。

大きな家具をつくるにはそれなりの大きな板材が必要で、ホームセンターには欲しいサイズの板材がないことが多く、あったとしても高価。

他にも、ビスや釘を使うとその表面に見える頭を隠したくなります。

そんな悩みを解決してくれる電動工具が、マキタから販売されているジョイントカッター。

今回は、この「充電式ジョイントカッター PJ180D」のレビューをしていきます。

電動工具をそろえていくなかで、このジョイントカッターの優先度は低いと思いますが持っていると重宝します。

私は今では、家具製作でよく使っています。

それではジョイントカッターについて、詳しく紹介していきましょう。

YouTubeでも配信しているので、動画で観たい方はこちらをご覧ください。

ジョイントカッター「PJ180D」の特長

まずこのジョイントカッターについてですが、国内メーカーで販売されているのは現在マキタだけです。

マキタから販売されているジョイントカッターは3種類。

- 100V

- 18V

- 14.4V

私の場合はコードがある100Vだとやはり邪魔になるのと、バッテリーを所有しているため迷うことなく18Vを選びました。

ジョイントカッターを何に使うのか、簡単に説明するなら

「ビスケットと呼ばれる接合材を埋めるために溝を掘る」

ただこれだけの専用電動工具です。

仕組みとしては、回転した円盤状の刃を対象の木材に押し当て、溝を掘ることができます。

そして掘った溝にビスケットを差し込み、木材同士を接合することになります。

- 天板で幅の広い板が欲しい時に、板同士を接合

- 額縁を作る時に、45度にカットした木材同士を接合する

- L字に木材同士を接合する

- T字に木材同士を接合する

溝を掘るだけといっても、様々な使い道があります。

機能と仕様

- 刃物外径 … 100mm

- 刃物内径 … 22mm

- 最大切り込み深さ … 20mm

- 回転数 … 6,500(回転/分)

- 1充電当りの作業量 … 約200回(メラピ材/ストッパNo.20使用時)

- 本体長 … 351mm

- 質量 … 2.8㎏

切り込みネジで刃の深さ調整、ダストノズルは溝を掘った際に木屑が出るので、集塵機や付属のダストバッグを使います。

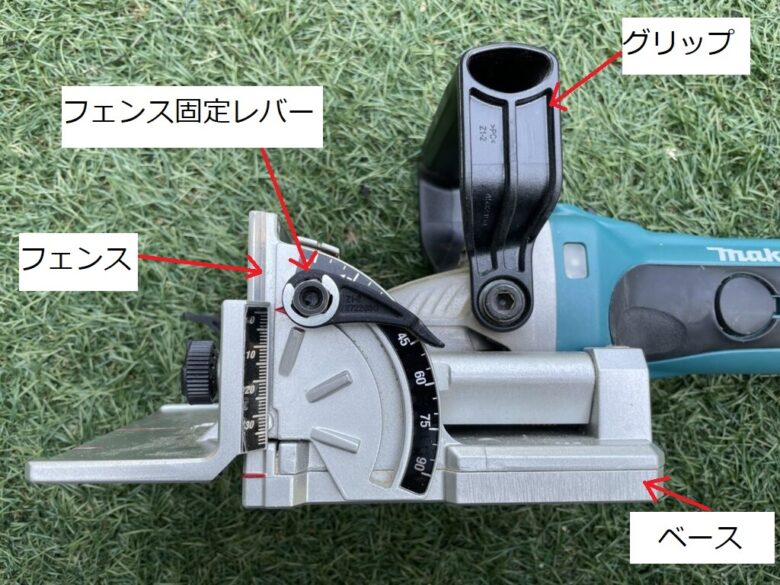

フェンス固定レバーを解除すると、フェンスを傾斜を調整できます。

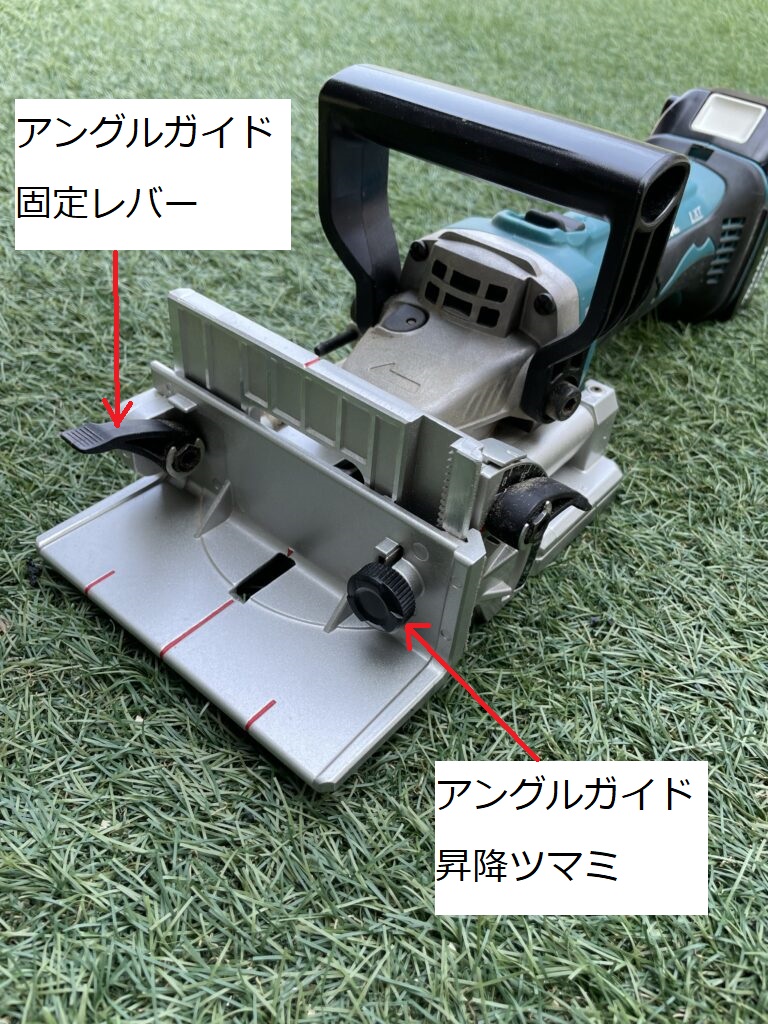

アングルガイド固定レバーを解除して、昇降ツマミでアングルガイドの上下調整ができます。

電源スイッチを前へスライドさせることで、刃が回転します。

スイッチは段階があり、軽くスライドさせている状態でスイッチを離すと、後ろへスイッチが戻り止まります。

連続使用したい時は、スイッチを前へ押しきるとロック状態になり、スイッチを後ろへスライドさせるまで刃が回転します。

使用方法

実際に使用するまでに、いろいろ準備する必要があります。

まずはその準備を進めていきます。

準備編

木材の墨付け

まず接合したい木材を並べ、ビスケットを入れたい箇所の中心に線を引きます。

この中心線が、ジョイントカッターを使用する時の要になります。

注意点としては、使用するビスケットの大きさに合わせて中心を決めます。

端からの距離が短いと端の部分まで溝が掘れてしまい、ビスケットが露出してしまいます。

他にも溝を掘る位置が近すぎると、溝が重なってしまいます。

ビスケットのサイズと切り込み深さ調整

ビスケットのサイズは3種類。

- ♯0 … 47mm×15mm

- ♯10 … 53mm×19mm

- ♯20 … 60mm×23mm

厚みは、全て4mmで統一されています。

使うビスケットのサイズに合わせて、ストッパで切り込み深さを調整します。

ストッパに刻印されているNo.は、「0・10・20・S・D・MAX」とありますが、ビスケットを使うので私は「0・10・20」しか使ったことありません。

ジョイントカッターを前に押し込むことで、刃が出て溝を掘る仕組みになっていますが、切りこみ調整ネジがストッパに当たり溝の幅・深さを調整しています。

アングルガイドの調整

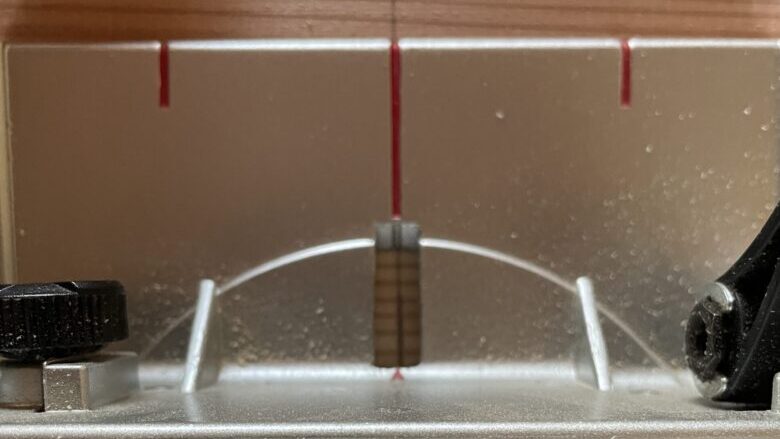

アングルガイドにはセンターマークがあり、先ほど墨付けした木材の中心線に合わせます。

ベースにもセンターマークがあり、これが溝を掘る高さになります。

上の画像の手順で、アングルガイドの上下位置を調整することにより、木材の溝を掘る高さにベースのセンターマークを合わせます。

アングルガイドは昇降ツマミで上げ続けることで、取り外すこともできます。

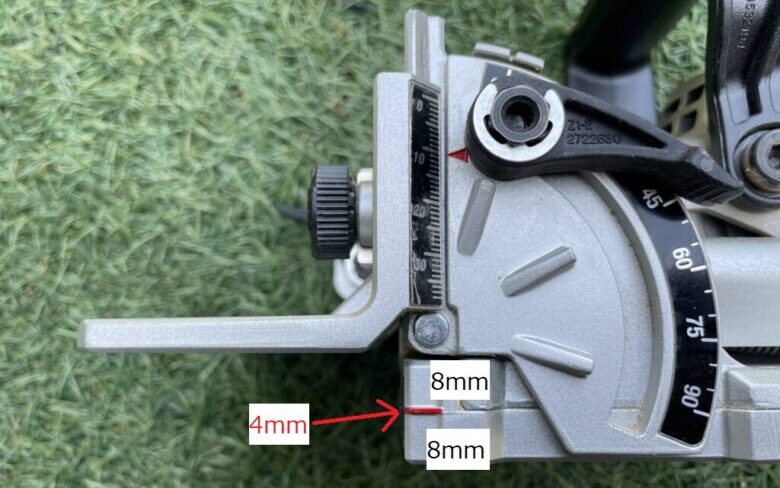

アングルガイドを取り外した状態だと、接地面から8mmの箇所に4mmの溝ができるので、厚さ20mmの木材に溝を掘る時はアングルガイドがない方が作業しやすいです。

いろいろなアレンジで、作業がしやすいスタイルに変更することができます。

フェンスの調整

フェンスの固定レバーを解除することで、フェンスの角度調整ができます。

90度まで倒すことができ、傾斜面の溝を掘る時に使います。

アングルガイドを外せば、フェンスをガイドにすることもできます。

ダストノズルの準備

溝加工した際にダストノズルから木屑が出てきますが、ダストバッグか集塵機を繋げておくと木屑の飛散を抑えることができます。

個人的には大した飛散量ではないので何も繋げずに使って、作業が終わってから集塵機で吸っています。

ただノズルの向きを調整しておかないと、内側に向いていた場合、全て自分の方へ木屑が飛んでくるので注意が必要です。

使用編

それでは実際に使ってみます。

私は今のところ板材のはぎ合わせのエッジジョイントと、L字に接合するコーナージョイントしか使うことがなかったので、その2つの作業のみになります。

エッジジョイント(平面継ぎ)

まずはエッジジョイント。

複数の板材を接合して、幅広の一枚板にする時に行います。

私がジョイントカッターを購入した一番の目的は、このためでした。

ジョイントカッターを使っての接合だと、とても精度良く2枚の材料を接合することができます。

墨付けした中心線に、アングルガイドのセンターマークを合わせます。

横から見えるラインを、溝を掘る位置に合わせます。

センターを合わせたら、電源を入れ押し込みます。

ここで注意点がひとつ。

この時に、アングルガイドが浮かないように注意します。

浮いた状態で溝を掘ると接合した時に目違いなどが出てしまい、きれいに仕上がりません。

ベースをしっかり端面に押し当て、アングルガイドが浮かないように上からしっかり手で押さえ、スイッチを入れて刃を押し込みます。

加工すると、ビスケットを差し込むための溝ができます。

ボンドを接合面全体と、溝の中にも流し込みます。

ビスケットは圧縮された木材(ブナ)で、水分を含むと膨張するので溝の中にもボンドは必ずつけます。

ボンドをつけたら、ビスケットを溝に差し込みます。

2つの材料を接合後、クランプで固定してしばらく放置します。

クランプでおすすめなのが、今回使っているSK11のクイックバークランプ。

長さも数種類あり価格もサイズによって変わりますが、締付強度が抜群でほかのクイックバークランプに比べて、より強く固定できます。

接合後の状態です。

どこが接合した箇所か分からないくらい、精度良く仕上がっていますよね。

ちょっとした目違いはできますが、サンダーで表面を仕上げれば接合箇所は全く分からなくなります。

これで、エッジジョイント(平面継ぎ)は完了です。

コーナージョイント

続いてコーナージョイントです。

木材をL字に固定する接合で、ビスや釘を頭を隠したい時に行っています。

まずは表面の溝加工側から。

アングルガイドを木端に当て、表面に墨付けした中心線をベースのセンターマークに合わせて、溝加工します。

次に木口・木端側です。

基本的には表面側、木口・木端側とも基準の面から同じ距離で溝加工する為、アングルガイドの設定は表面側溝加工の固定したままです。

まとめ

今回ご紹介した使用方法はエッジジョイントとコーナージョイントだけになりましたが、これが出来るだけでも十分に価値のある電動工具になります。

これだけの機能に本体のみで3万円弱という購入費を考えると買うまでに悩みに悩みましたが、いざ使ってみるとやはりそれだけの価値は個人的にはありました。

木材同士を精度良く接合するのはなかなか難しいですが、このジョイントカッターがあれば簡単にできます。

木材を接合するのに、3万円弱を安いとみるか高いとみるかは人それぞれですが、個人的には十分に元がとれる価格ではないかと思っています。

- 幅の広い材が欲しい

- 簡単に精度良く接合したい

- ビスや釘を使うと頭が目立つ

このような悩みのある方は、購入してみてはいかがでしょうか。

それでは皆さま、ご安全に。

コメント